Ordnung muss sein, aber was bedeutet „Ordnung“?

Es ist ja nicht so, dass in den Krankenhäusern keine Ordnung herrscht. Jeder Wahnsinn hat nämlich seine innere Logik.

Chaos-Haus

Vor vielen Jahren habe ich in einem neuen Krankenhaus angefangen. Eine Kollegin hat mich damals nach den ersten paar Tagen mit einem kurzen Satz getröstet: „keine Angst, Du wirst bald verstehen wie unser Chaos funktioniert“. Und es war tatsächlich so geschehen.

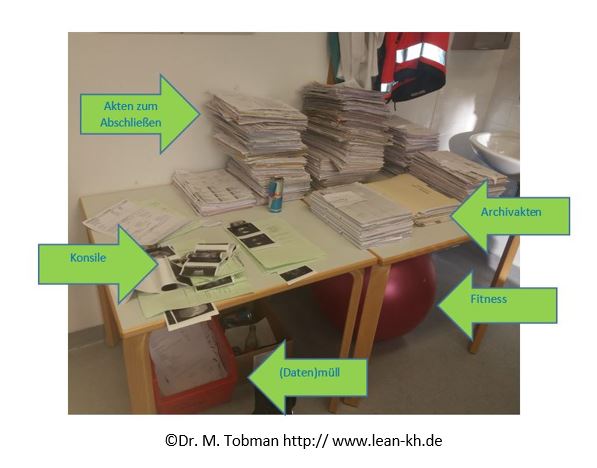

Nun kann ich fast regungslos täglich solche Bilder wie oben sehen. Ich verstehe auch die innere Logik von Aktenbergen, nicht abgenommenen Labors und falsch beklebten Konsilscheinen. Das Einzige was mich stört ist der fehlende Zusammenhang zwischen dieser Ordnung und tatsächlichen Prozessen.

Die Unordnung (zer)stört Prozesse

Auf dem obigen Bild kann man zwei Symbole erkennen: an der Wand hängt eine Notarztjacke und in der Mitte des Tisches steht ein Energy Drink. Mögliche Deutung: keine Zeit und keine Kraft für diesen Kram(pf).

Bei nüchterner Betrachtung kann man die folgenden „Verbesserungsvorschläge“ formulieren

- Tagesgeschäfte wie Sono-Befunde und Konsile gehören nicht auf einen Tisch mit den Archivmappen

- Konsile und Sono-Befunde müssen sortiert werden

- Um zu gewährleisten, dass die Schreibkräfte Ihre Diktate auch richtig zuordnen können, müssen die dazugehörigen Dokumente indiziert bzw. nummeriert werden

Bestände-Verwaltung ist zeitintensiv

Man sieht hier, im Grunde genommen, ein klassisches LEAN-Problem: Bestände.

Sie sind immer ein Hinweis auf Prozessstörungen. Und das größte Problem von Beständen ist der ZEIT- und PERSONALAUFWAND. Die Bestände müssen nämlich verwaltet werden.

Anders ausgedrückt, der Zeitaufwand wird immer größer, wenn die Prozesse nicht im Fluss sind. Zuerst kommt es zu kleineren Störungen. Danach schalten sich viele Kompensationsmechanismen an. Und erst dann werden die Berge nicht erledigter Arbeit immer größer.

Wofür stehen die 5 „S“

Um diese Verschwendungen zu eliminieren wurde die 5S-Methode entwickelt. Sie wird als Grundlage der kontinuierlichen Verbesserung angesehen. Dabei steht die Abkürzung ‚5 S‘ für die fünf Schritte, in denen Ordnung am Arbeitsplatz erreicht werden kann:

1. Sortieren, jap. Seiri (Ordnung schaffen)

2. Sichtbare Ordnung einhalten, jap. Seiton (Ordnungsliebe)

3. Sauber halten, jap. Seiso (Sauberkeit)

4. Standardisieren, jap. Seiketsu (persönlicher Ordnungssinn)

5. Standards einhalten und verbessern, jap. Shitsuke (Disziplin)

Ein ordentlicher Arbeitsplatz spart Zeit und erhöht die Effizienz. So können z.B. die Patientenakten die Reihe nach abgearbeitet werden ohne jedes mal Zeit für die Sortierung oder Suche zu verschwenden.

So ein Vorgehen ermöglicht außerdem ein visuelles Management. Werden z.B. die Akten in die namentlich markierte Ablagefächer gelegt, kann ohne einen großen Aufwand die Belastung und die Leistung jeden einzelnen Assistenzarztes beurteilt werden.

Viel wichtiger ist jedoch die Visualisierung von Prozessproblemen.

Eine Analyse gehorteter Akten kann genau zeigen wo die Probleme liegen. Es ist fast unwahrscheinlich, dass in diesen Stapeln die Privatpatienten des Chefs zu finden sind…

5-S im Krankenhaus

Diese Methode ist eine der bekanntesten Methoden des LEAN-Managements. Entwickelt wurde sie für die Arbeitsplätze in den Fabriken, wo z.B. Eisenspänen auf der Arbeitsplatte nicht nur zu einer Arbeitsverzögerung sondern auch zu ernsthaften Unfällen führen können. Außerdem kann die Suche nach einem passenden Instrument zu erheblichen Ablaufstörungen und somit zu echten Geldverlusten führen.

Versteckte Ressourcen

Im Krankenhaus sieht die Situation nicht viel anders aus. Mit dem einzigen Unterschied – hier leiden nicht nur die Qualität oder Erlöse. Hier leiden die Patienten.

Wir bauen nämlich keine Autos.

Über wachsende Bürokratisierung der Medizin zu schimpfen gehört zum Standardprogramm jeder Abteilung. Das Thema Nummer zwei ist das Personalmangel. Am Platz drei landet die „katastrophale Organisation in unserem Laden“.

Viel weniger wird über verschwendete Ressourcen gesprochen.

Arbeitsplätze im Krankenhaus

Die Visiten werden ständig unterbrochen, da auf dem Verbandswagen Instrumente oder Verbandsmaterialien fehlen oder weil der Mülleimer nicht rechtzeitig geleert wurde.

Ein weiteres Beispiel sind die improvisierten und festen Zwischenlager. Um die drohenden Mängel zu vermeiden, werden die häufigsten Instrumente und Materialien in einem kleinen Schrank gehortet. Ohne klare Ordnung, ohne Bezeichnungen an den Körben und ohne einen klaren Plan für die Bestückung und Überprüfung des Mindesthaltbarkeitsdatums…

In der Folge werden z.B. im OP-Einleitungsraum ständig die passenden Kathetersysteme und Nadeln gesucht. Wird ein neuer Mundschutz gebraucht, muss der Springer unter Umständen in den anderen OP-Saal laufen.

Wie kann 5-S im Krankenhaus umgesetzt werden

Die 5-S-System-Prinzipien sind selbsterklärend und können relativ einfach in die Praxis eingeführt werden. Statt Sachen zusammen zu suchen besteht dann die Arbeit idealerweise nur aus wertschöpfenden Arbeitsschritten :

Sortieren. Z.B. die Viggos werden nach Farbe und Größe getrennt aufbewahrt, ebenso die Mandrins. Die Spritzen ebenso. Für die häufigsten Medikamente auf Station gibt z.B. einen separaten Korb, in dem die Medikamente nach dem Namen sortiert sind.

Sichtbare Ordnung einhalten. diese Prinzip ist schwieriger umzusetzen. Man stolpert über die Unternehmenskultur. In dieser ist z.B. fest verankert ist, dass die Aufbereitung von Verbandswägen die Aufgabe vom Pflegepersonal ist. Damit werden die benutzen Instrumente und Materialien einfach wild durcheinander auf die Arbeitsfläche geworfen.

Sauber halten. Die Sauberkeit im Krankenhaus bedarf keiner weiteren Erklärung. Es geht aber um eine andere „Sauberkeit“. Oft ragen die verwendeten Blutabnahmesets aus einem überfüllten gelben Behälter raus… Hier besteht aber genauso wie in der Industrie eine Verletzungsgefahr mit Folgen.

Standardisieren. dieser Begriff wird oft missverstanden. Viele Mediziner würden es sogar zum Unwort des Jahrzehntes erklären. Bei der Standardisierung geht es jedoch im Vordergrund nicht um die Nivellierung persönlicher Unterschiede, sondern um das Schaffen einer gemeinsamen Basis für die Zusammenarbeit. Ein visueller Standard für die Aufbereitung von Wandvorrichtungen kann sehr viel Ärger und Missverständnisse sparen. Unter einer Voraussetzung: bei der Standardisierung müssen Interessen aller beteiligen Mitarbeitern berücksichtigt werden. Lassen Sie ein Standard aus der Sicht des „Endnutzers“ erstellen, laufen sie die Gefahr alle Probleme auf die vorherigen Schritte zu verschieben. Das führt unter Umständen zu einer ständigen offenen Konfrontation und/oder stillem Widerstand.

Standards einhalten und verbessern. Aus der Sicht des Risikomanagements unterscheidet man Verstöße, unsichere Handlungen und Fehler. Fehler kann jedem Mitarbeiter unterlaufen. Eine unsichere Handlung ist eher für die unerfahrenen Mitarbeiter charakteristisch. Die Verstöße sind für die erfahrene Mitarbeiter typisch. Das häufigste Motto dabei „haben wir schon immer so gemacht“.

Das sind eben die Erfahrenen, die nicht nur zum Einhalten von Standards, sondern auch für derer Weiterentwicklung gewonnen werden müssen. Ein Standard ist nichts anderes als zu Papier gebrachte Best-Practice-Routine. Wie man bei Toyota sagt : „die Standards sind dazu da um sie zu verändern“.

Und das ist der Hauptunterschied zwischen westlicher und östlicher Denkweise

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.