LEAN-Krankenhaus: Bestände als Zeichen einer Prozessstörung und Kanban als ein effektives Werkzeug um diese Probleme zu lösen

Was ist Kanban?

Es gibt verschiedene Arten von Kanban. Dieses LEAN-Werkzeug wird in der agilen Softwareentwicklung oder Projektmanagement anders gestaltet, als in der Autoindustrie. Im Grunde genommen, jedes System, in dem die Informationsweitergabe mit speziellen Karten erfolgt, kann man als Kanban bezeichnen.

Das Wort „Kanban“ bedeutet nichts anderes als eine „Bestellkarte“. Soweit so gut, aber wer bestellt bei wem in einer großen Autofabrik? Und was haben solche Tools im Krankenhaus zu suchen?

Abteilungen als Einzelunternehmen

Als erstes müssen wir lernen verschiedene Abteilungen und Organisationseinheiten eines Krankenhauses als Einzelunternehmen zu betrachten. Notaufnahme – „Unternehmen 1“, chirurgische Station – „Unternehmen 2“, OP – „Unternehmen 3“ usw. Danach stellen wir uns zwei Fragen:

- Welche Aufgaben haben die einzelnen „Unternehmen“ in der gesamten Wertschöpfungskette?

- Welchen Input brauchen sie um ihren Output zu erzeugen?

Diese Begriffe mögen für Mediziner fremd klingeln. Derer Bedeutung ist jedoch sehr einfach: wir nehmen kranke Patienten auf (Input) um sie zu behandeln und (idealerweise) gesund zu entlassen (Output). Dabei verbrauchen wir Ressourcen (Arbeitszeit, Materialien usw.) .

Geschäftsverhältnisse zwischen Einzelunternehmen

Wie sieht es für unsere Einzelunternehmen aus?

Sie brauchen ebenfalls Input um ihren Output zu produzieren! Die Notaufnahme bekommt einen Patienten eingeliefert (Input), er wird untersucht, behandelt und anschließend auf eine Station verlegt (Output). Die Station übernimmt den Patienten (Input) und bereitet ihn für einen Eingriff vor. Anschließend wird er in den OP transportiert (Output) usw.

In diesem ganzen Prozess ist aber nicht nur die Reihenfolge wichtig (Kunden-Lieferanten-Verhältnis), sondern der sich verändernde Zustand des Patienten: in der Notaufnahme handelt es sich um einen „unklaren Fall“. Nach einer Untersuchungen steht aber dann eine (Verdachts-)Diagnose fest. Auf Station kommt ein diagnostizierter, aber nicht vorbereiteter Patient, der für den OP vorbereitet werden muss. Im Idealfall entspricht der Output von der Station dem „bestellten“ Input des OP… Im Idealfall…

In den weiteren Abschnitten versuche ich die Grundideen von Kanban am Beispiel einer OP-Schleuse zu erklären. Aber zuerst eine kleine Analogie:

Keiner kommt auf die Idee einen großen Einkauf ohne Einkaufsliste zu machen. Oder noch absurder – etwas in einem Katalog zu bestellen ohne genau zu wissen was man eigentlich will. Wir bestellen nicht irgendein Kleid oder beliebig große Schuhe. Es gibt einen alten Witz über einen Käufer, der in eine Lebensmittelgeschäft ein halbes Kilo Essen kaufen wollte…

Das, was für einen privaten Haushalt absurd klingt, findet tagtäglich in unseren Krankenhäusern statt.

Und nun kommen wir zu unserer OP-Schleuse.

Diese Abteilung muss für alle organisatorischen Probleme aller vorgeschalteten Einzelunternehmen im Behandlungsprozesses geraden stehen. Ob der Patient nicht richtig vorbereitet wurde, abnehmbare Zähne mitgebracht hat oder gar keine gültige OP-Aufklärung in der Akte zu finden ist, müssen die OP-Mitarbeiter die Vorbereitung nachholen (rasieren, Nabel pflegen usw.), Zähne herausnehmen und dafür sorgen, dass sie nicht verloren gehen oder die fehlende Unterlagen suchen bzw. organisieren…

Die Situation in die OP-Schleuse sieht also so aus, als würden sie immer wieder „ein halbes Kilo Essen“ bestellt haben. Die Mitarbeiter wissen nämlich nie genau was sie „bekommen“. Mal kommen gut vorbereitete stationäre Patienten, mal gar nicht vorbereitete ambulante 5-Minuten-Eingriffe oder tagesgleich Patienten von den niedergelassenen Kollegen, die sowieso andere Standards im Kopf haben, als die Hausabteilungen…

Schrittmacher-Prozess

Wo liegt das Problem? In LEAN-Begrifflichkeit stellt der OP den Schrittmacher-Prozess dar. Damit ist der „Flaschenhals“ im Gesamtprozess gemeint. Werden zu viele Patienten eingeliefert – ist der „Flaschenhals“ nicht in der Lage sie durchzulassen. So kommen die Bestände zustande: vor der OP-Schleuse einstehen Warteschlangen aus Patientenbetten, auf den Stationen müssen die geplanten Patienten auf einen späteren Zeitpunkt vertröstet werden (Bestand „nicht versorgte Patienten“)…

Dabei sind die Ursachen mannigfaltig: nicht planbare Situationen während einer Operation, unterschiedlich schnelle Operateure, keine zuverlässige Planung, echte und vermeintliche Notfälle, Personalmangel, verschiedene Patientenströme: tagesgleich, stationär, ambulant…

Außerdem haben ständige politische und ökonomische Veränderungen in der Medizin, Spezialisierung und ständiges Wachstum des Unternehmens sowie viele andere Faktoren dazu geführt, dass Anzahl parallel laufender Prozesse und entsprechenden Schnittstellen unübersichtlich wurde…

Um sich einen Überblick in dieser komplexen Landschaft zu verschaffen kann man mit dem Schrittmacher-Prozess beginnen und hier ein Kanban implementieren.

Kanban einsetzen um die Bestände schrittweise zu reduzieren

Da sich ein „Pool“ von schlecht vorbereiteten Patienten in der OP-Schleuse angesammelt hat, entscheiden Sie sich ein Kanban in der OP-Schleuse einzusetzen. Es handelt sich dabei um ein Kanban mit Kontrollfunktion. Ziel Ihres Vorhabens ist nicht nur Probleme zu Visualisieren und die Ursachenforschung zu betreiben. Sie können direkt am „Eingang“ Ihres Einzelunternehmens namens „OP“ die Problemfälle „markieren“ um die Information an die Mitarbeiter im Op-Saal weiter zu geben und somit die Effizienz des kritischsten Prozesses zu erhöhen.

Es bringt Ihnen nicht viel die Stationen mit zusätzlichem Personal auszurüsten, wenn durch die hohe Geschwindigkeit der OP-Vorbereitung die Schlangen an der OP-Schleuse größer werden…

Praktisches Beispiel

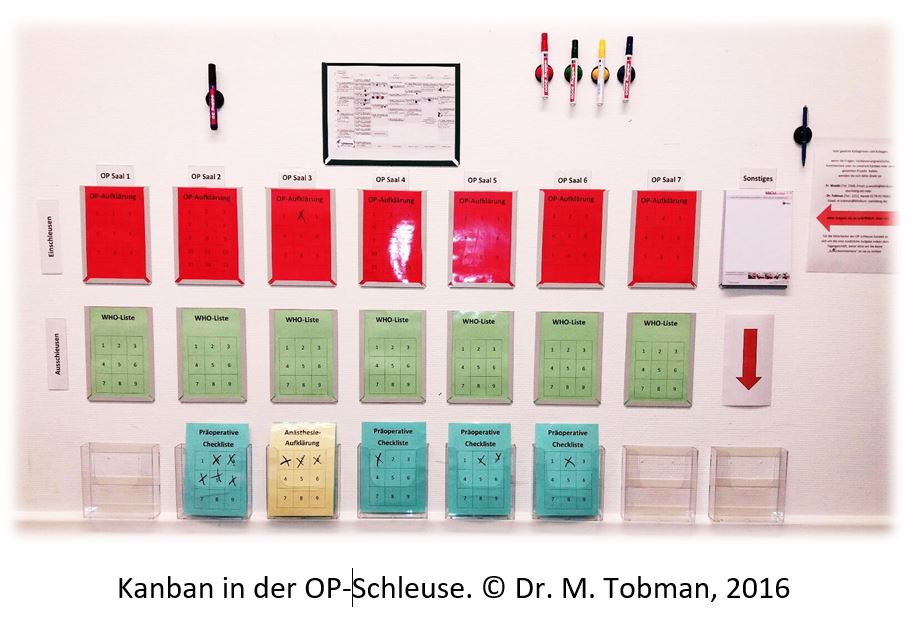

Eines der größten Probleme in unserer OP-Schleuse stellte die präoperative Pflichtdokumentation dar. Um die Situation analysieren zu können, haben wir uns für die Farbcodierung entschieden (siehe Bild oben): rote Karte – mangelhafte OP-Aufklärung, gelbe -Anästhesie-Aufklärung, blaue – präoperative Checkliste…

Die Karten wurden durch die Mitarbeiter der Schleuse vergeben und auf der Kanban-Tafel erfasst. Sie lieferten uns Informationen über die Struktur unserer „Bestände“ und derer Ursachen. Wir haben erfahren welche Stationen, welche Fachrichtungen, welche Patientengruppen usw. die Prozesse im OP am meisten gestört haben. Und fingen an mit diesen empirischen Daten die gesamte Wertschöpfungskette vom Schrittmacher-Prozess rückwärts umzugestalten. Das ist eine Teilliste abgeleiteter Maßnahmen:

- Es wurden unterschiedliche Aufnahmewege und damit verbundene Dokumentationsabläufe analysiert: stationär, tagesgleich, vorstationär, ambulant, akute Verlegungen aus nicht chirurgischen Stationen usw.

- Das einheitliche OP-Anmeldeformular wurde eingeführt: elektronisch mit vorbelegten Auswahlmöglichkeiten bzgl. Eingriffs, Pflichtfelder über statt gehabte OP- und Anästhesie-Aufklärungen usw.

- Die WHO-Checkliste und die präoperative Checklisten wurden angepasst: z.B. Entwicklung unterschiedlicher Checklisten für die ambulanten und tagesgleichen/stationären Patienten

- Ein Standardvorgehen bei Problemsituationen in der Schleuse wurde entwickelt.

- …

Diese Maßnahmen haben dazu geführt, dass die Anzahl Problemfälle bzgl. OP-Aufklärungen sich innerhalb eines Jahres von 20% auf 2% reduziert hat. Und sie ist weiter fallend…

Eine kurze Anmerkung am Ende

Die Kanban-Methode ist im Krankenhaus gar nicht neu. Eine präoperative Checkliste z.B. beschreibt ganz genau Anforderungen an die präoperative Vorbereitung eines Patienten. Die Grundidee dieser Checkliste ist die „Qualität“ der Vorbereitung zu garantieren und unter Anderem den richtigen Input an der OP-Schleuse zu gewährleisten. Zwei wichtige Punkte können eine präoperative Checkliste in ein Kanban umwandeln:

- jeder Einzelunternehmen muss für die Qualität seines Outputs verantwortlich sein. Das bedeutet, dass die Patienten mit der mangelhaften OP-Vorbereitung eine Station gar nicht Richtung OP verlassen dürfen

- jeder Einzelunternehmen wird in die Lage versetzt entsprechende Input-Qualität einzufordern und b.B. eine mangelhafte Lieferung ablehnen. Dass heißt, dass z.B. die Mitarbeiter an der OP-Schleuse in der Lage sind das Einschleusen eines Patienten abzulehnen. Dafür braucht man aber transparente Regeln.

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.