Gleich im Voraus:

- dieser Beitrag ist nicht als Kritik konzipiert, weder an die Entscheidungsträger noch an die bestehende Strukturen und Systeme

- dieser Beitrag greift das aktuell kaum zu vernachlässigendes Thema, hat damit aber nur indirekt zu tun

- dieser Beitrag ist nur als Anregung zum Umdenken bestehender Routinen gedacht und erhebt keinen Anspruch auf Vollständigkeit oder Objektivität

Aus diesen Gründen werden Sie hier wieder die königliche Bezeichnung der „neuartigen“ Seuche, noch epidemiologische Überlegungen finden. Wir bleiben bei der Aussage des LEAN-Großmeisters:

Abb.1 Taichi Ohno

Etwas umformuliert: „Daten sind wichtig, für eine effektive Steuerung sind jedoch Fakten viel wichtiger“.

Es geht also nur um ein Thema: Prozessgestaltung und Prozesssteuerung in kritischen Situationen.

Eine wichtige Prämisse

Ich bin der Meinung, dass Stresssituationen die wahren Fähigkeiten, Zustände und Verhältnisse in einer Organisation ans Tageslicht bringen.

Man kann sich als Beispiel einen Kampfkünstler vorstellen. Es reicht nicht körperlich fit zu sein und schöne Figuren auf der weichen Matte zu beherrschen. Viel wichtiger ist es in einer echten Ausnahmesituation sein Können und Wissen anzuwenden um selber unverletzt zu bleiben und den Gegner schnellstmöglich zu neutralisieren.

Hier gibt es keine Zeit zum Nachjustieren. Und noch weniger Zeit um nach einer passenden Technik zu suchen.

Ein Kämpfer muss in der Lage (d.h. fähig) sein den Kampf jederzeit aufzunehmen und sein Können gezielt (d.h. kontrolliert) anzuwenden.

Die Wettkämpfer studieren daher im Voraus die vorherigen Auftritte ihrer geplanten Gegner. Schwieriger wird es jedoch, wenn eine Spezialeinheit nicht genau weiß auf welche Gefahren sie sich beim nächsten Einsatz einlassen muss.

Daher üben die Spezialeinheiten viele unterschiedliche Szenarien.

Das ist aber ein etwas anderes Thema.

Ein Verwandter des LEAN: Six-Sigma

In einem, dem LEAN verwandten Managementsystem – SixSigma – werden genau die oben erwähnte Eigenschaften von Prozessen gemessen und justiert – die Fähigkeit und die Kontrolle.

Ein Prozess wird als „fähig“ bezeichnet, wenn er die definierte Spezifikation erfüllen kann:

eine Linie produziert pro Minute 100 Schrauben mit einer Länge von 5 cm.

Ein Prozess ist „in Kontrolle“ wenn die Streuung in der Menge der Schrauben und in deren Länge einer Normalverteilung entspricht.

Z.B. 97±6 Schrauben mit der Länge 5 cm ± 1 mm.

Wenn Sie ein mal 50 und ein anderes mal 150 Schrauben pro Minute produzieren, können Sei nicht genau sagen wann die bestellte Menge von 100.000 Schrauben fertig ist. Ihr Kunde bestellt dann lieber woanders…

Somit entspricht die Fähigkeit der Kundenorientierung und Kontrollierbarkeit der Prozessstabilität.

In die Begriffe einer Pandemie-Debatte übersetzt geht es auch darum, ob die vorhandenen Prozesse bzw. Krankenhauskapazitäten in der Lage (fähig) sind die erwartete Anzahl von schwer erkrankten Patienten aufzunehmen. Ob das Gesundheitswesen diesem Patientenkollektiv eine adäquate Behandlung anbieten kann. Und ob die Stabilität der Versorgung aller anderen Erkrankungen (Prozess in Kontrolle?) gewährleistet ist.

Letztendlich geht es um einen Behandlungsprozess vor dem Hintergrund eines Massenanfalls infektiöser Patienten.

Prozess-Input: schwer Erkrankte, im schlimmsten Fall mit Bedarf an einer künstlichen Beatmung.

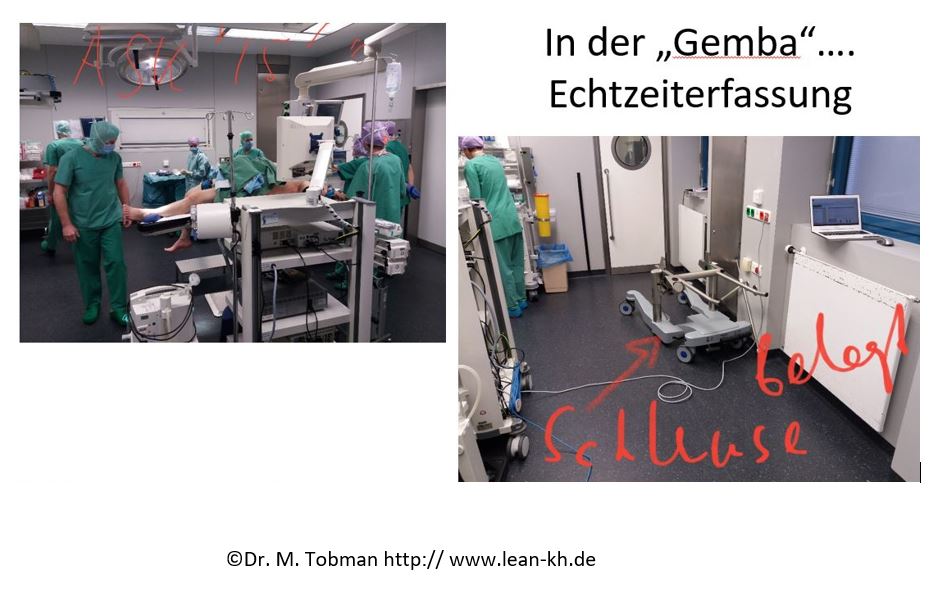

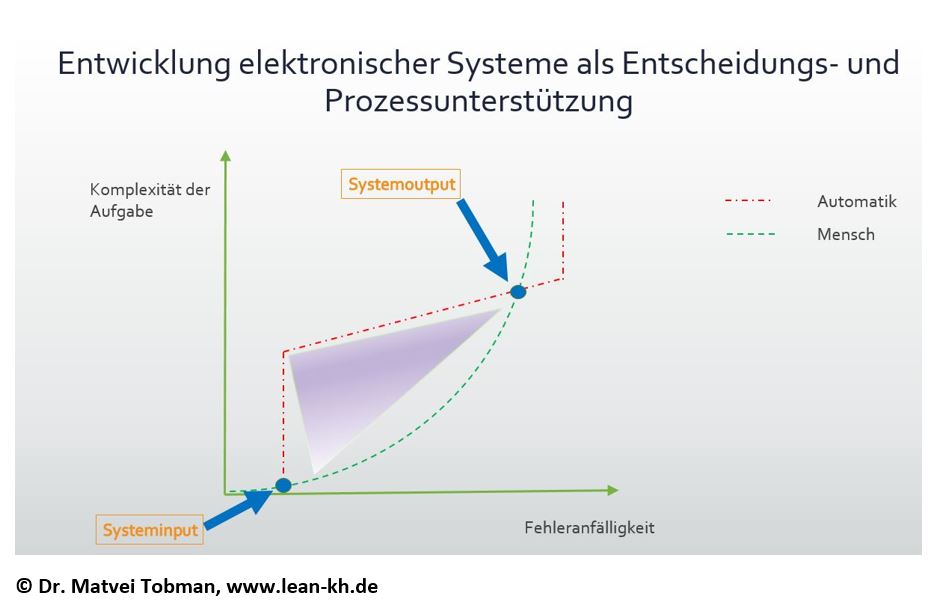

Eine Grafik, die aus Prozessmanagement stammt

Wir werden aktuell mit verschiedenen Statistiken, Grafiken und sonstigen visuellen „Entscheidungshilfen“ konfrontiert. Ein Bild aus dem SPIEGEL fand ich aber besonders interessant:

Abb. 2 Einfluss von eingeführten Maßnahmen auf den Ausbreitungsprozess

Das Bild erinnert an ein SixSigma-Diagramm zu Prozessanalyse. Hier wird dargestellt wie die (undefiniert) knappen strukturellen und personellen Ressourcen an eine (unbekannte) große Anzahl infektiöser Patienten vorbereiten werden können.

Die wichtigste Frage aber ist, ob sich auf eine unvorhersehbare Situation überhaupt vorbereiten kann.

Scheitert hier das Prozessmanagement? Sollen die Prozessmanager hier bedingungslos in den Hintergrund treten und den Katastrophenmanagern den Schlachtfeld überlassen?

Meiner Meinung nach, würde es einer absurden Situation ähneln in der der Oberbefehlshaber beim Kriegsbeginn alle seine Generäle absetzt um eine rasche und effektive Zentralisierung zu erreichen…

Die Antwort auf die oben gestellte Frag ist ganz eindeutig:

die Effektivität einer Reaktion auf eine Stresssituation hängt entscheidend vom Zustand bzw. von der Reife etablierter Prozesse ab.

Führung aus der Sicht des Prozessmanagements

Im Prozessmanagement prallen oft zwei Weltanschauungen bzw. Managementsysteme aufeinander: Business Process Reengineering (BPR) und Kaizen (Kontinuierlicher Verbesserungsprozess, KVP).

LEAN-Management setzt bekanntlich auf KVP.

Dieses System hat jedoch einen eindeutigen Nachteil: sind die Prozesse auf die akute Stressbelastung nicht vorbereitet, muss in der Akutsituation mit allen Mitteln und entsprechenden Verlusten und Nachteilen eine umfassende Prozessumgestaltung im Sinne von BPR statt finden.

Da die Prozesse meistens sehr komplex sind und viele Schnittstellen aufweisen, erfolgen bei „akutem BPR“ die folgenden Vorbereitungsschritte:

- die Prozesse werden mindestens in zwei Gruppen unterteilt

- die „systemrelevanten“ Prozesse werden von „sonstigen“ separiert

- die geballten Kräfte werden in den systemrelevanten Prozessen konzentriert

- die“sonstige“ Prozesse werden in Ruhe versetzt oder auf Minimum reduziert

Dieser Mechanismus ist universell.

Eine Auseinandersetzung mit der Physiologie der Schockreaktion würde aber reichen um die Einschränkungen und Spätfolgen einer solchen „Notzentralisierung“ kennenzulernen…

Wenn die Prozesse nicht fähig und/oder nicht kontrollierbar sind, bleibt in einer Akutsituation nichts anderes übrig als Führung zu zentralisieren und ein „Lock Down“ herbeizuführen.

- Gewiss, ist es bei einer Pandemie nicht klar wie viele Menschen und wie schwer krank werden.

- Gewiss, muss man versuchen alle mögliche Ressourcen zu mobilisieren um die maximale Anzahl der Betten und Versorgungskapazitäten zu organisieren.

- Gewiss, hat das menschliche Leben die höchste Priorität.

Die Frage ist nur wie die Prozesse fähig und kontrollierbar gemacht werden ohne dabei massive Verschwendung zu generieren. Die entstandene enorme Kosten für ein Lock Down, Anschaffungen und Betrieb von evtl. nicht notwendiger Kapazitäten, Prämien, Einkommensausfälle usw. müssen in den nächsten Jahren kompensiert werden um ein Gleichgewicht wieder herzustellen.

Fazit: je robuster die etablierten Prozesse sind, je klarer die Abläufe und Schnittstellen geregelt, je Routinierter die Mitarbeiter, desto weniger Aufwand wird gebraucht um die Kapazitäten flexibel an den wachsenden Bedarf anzupassen. Genauso wie auf eine Ausnahmesituation.

Das ist die Essenz des LEAN-Managements. Sie heißt Kundenorientierung.

Anders formuliert: alle Abläufe werden auf Kundenanforderungen angepasst. Wenn der Kunde gerade statt 100 Autos 350 bestellt, muss der Hersteller kurzfristig in der Lage sein seine Kapazitäten so zu verändern, dass diese Menge hergestellt werden kann. Und dies mit minimaler Verschwendung.

Hier kommt eine kleine Utopie: LEAN-Management einer Pandemie

1. Zielsetzung

Im LEAN-Management wird gerne über Nordstern gesprochen. Darunter wird ein nicht erreichbarer Idealzustand bezeichnet, der jedoch die Richtung für alle weitere Entwicklungen vorgibt. So wäre ein Nordstern der Epidemiologie z.B.

- sofortige Identifizierung aller Neuerkrankungen und aller Kontaktpersonen – spätestens 1 Tag nach Entwicklung akuter Symptome

- häusliche Isolierung aller leicht erkrankter und hochgradig gefährdeter Kontaktpersonen – idealerweise basiert auf den Daten über Ansteckungsverhalten des Erregers

- stationäre Behandlung aller Erkrankten mit schwereren Verläufen inkl. Intensivtherapie und ggf. Beatmung. Idealerweise heimat nah und in spezialisierten Abteilungen

- Rasche Entwicklung erforderlicher Medikamente

- Ermittlung des Impfstatus aller potenziell betroffenen Personen

- Zeitnahe Erstellung eines Impfstoffs und flächendeckende Immunisierung aller nicht immuner Personen bis Immunisierung 70% aller potenzieller Patienten erreicht ist.

- eine adäquate Reaktion auf die Entwicklung der Epidemie mit dem Hauptziel überdimensionierte Lösungen zu vermeiden.

2. IST-Zustand

Der aktueller Erreger ist unbekannt oder weist andere Eigenschaften auf als seine bekannte Verwandten:

- er verbreitet sich schnell – eine Person Kontaminiert bis zu 3 andere Personen

- über 80% aller erkrankten entwickeln leichte oder gar keine Symptome

- 10% aller Infizierten bekommen eine Lungenentzündung und müssen im schlimmsten Fall 2 Wochen künstlich beatmet werden.

- In der Gruppe beatmeter Patienten erreicht die Sterblichkeit 10% .

- die bisherigen Katastrophenpläne enthalten so gut wie keine strukturierte Maßnahmen für eine Pandemie

- es gibt keine Daten zum Immunstatus der Bevölkerung zum neuartigen Erreger

- es gibt keinen Impfstoff und keine speziellen Medikamente

Es liegt eine vor Jahren erstelle Risikoszenarioanalyse vor. Sie befasst sich mit der eingetretenen Situation und kann als Leitfaden genutzt werden…

In diesem Dokument wird die Wahrscheinlichkeit eines Ereignisses als 1 mal in 100 bis 1000 Jahren eingestuft, 7,5 Mio Todesopfer in 3 Jahren prognostiziert und für die Berechnungen 5% milder und 2% asymptomatischer Verläufe angenommen…

Genau für solche Situationen gilt der oben aufgeführter Spruch von Taiichi Ohno: auf welcher Grundlage werden ab nun Prozesse gesteuert? Auf Daten oder auf Fakten?

In einer Akutsituation gibt es keine zuverlässige Informationen. Man muss sich mit unzuverlässige Zahlen und Annahmen bedienen.

Vorhandene Daten:

In der ersten Stadt mit 10 Mio. Einwohnern, wo die Pandemie ausgebrochen war, sind in 2 Monaten ca. 50 Tsd. Menschen krank geworden. Diese Daten können falsch sein. Andere Einflussparameter wie Bevölkerungsdichte, Umwelt usw. sind nicht bekannt, oder mindestens nicht beziffert.

Erste fiktive Rechnung:

50 Tsd./10 Mio. = 0,005 oder 0,5 % Infizierter in 2 Monaten.

Um ein Sicherheitspuffer zu haben wird dieser Wert verdoppelt . Mit dem Ergebnis: 1% der Gesamtbevölkerung wird in 2 Monaten infiziert.

Das ergibt 0,1% schwerer Verläufe mit Pneumonie und 0,01% Todesfälle.

Inzwischen ist bekannt, dass 10% aller Patienten mit schweren Verläufen an die Beatmungsmaschine für durchschnittlich 2 Wochen müssen.

Klar, diese Rechnung scheint genauso real zu sein wie Kaffeesatz lesen. Nichtsdestotrotz – es gibt jetzt einen Richtwert für die Entwicklung des Soll-Zustandes!!!

3. Soll-Zustand

Die Gesamtbevölkerung unseres fiktiven Staates beträgt 50 Mio. Einwohner.

Dadurch ergeben sich die folgenden Richtwerte für unsere Prozesse im Rahmen einer Pandemie in den nächsten 2 Monaten (für den Fall wenn Infektion sich ähnlich entwickelt wie in der ersten Stadt mal 2 !!!):

- 500 Tsd. Infizierten in den ersten 2 Monaten (1% der Bevölkerung)

- 50 Tsd. schwerer Verläufe (10% aller Infizierten)

- 5 Tsd. Todesfälle (10% aller schweren Verläufe)

Somit muss eine medizinische Versorgung für ca. 25 Tsd. schwer kranker Patienten pro Monat gewährleistet werden (die Hälfte aller schweren Verläufe in 2 Monaten). Davon müssen bei 2,5 Tsd. pro Monat an eine Beatmungsmaschine. Da die Beatmung durchschnittlich 2 Wochen dauert, müssen alle 2 Wochen ca. 1,25 Tsd. Patienten beatmet werden.

Nun werden SOLL-Prozessanforderungen formuliert:

- mindestens 25 Tsd. Isolierbetten für die Behandlung schwer kranker Patienten pro Monat

- mindestens 2,5 Tsd. Beatmungsplätze pro Monat oder 1,25 Tsd. alle 2 Wochen

Somit wurde nur der Mindestbedarf grob ausgerechnet. Da es aber nicht ganz klar ist wie sich eine Pandemie tatsächlich entwickelt muss die maximale Kapazität vorhandener Ressourcen ermittelt werden. Die einzige Frage, die dabei offen bleibt:

Wann und wie die maximale Kapazitäten aufgerollt werden sollen – sofort oder schrittweise. Anders formuliert: wie dick der Sicherheitspolster sein muss und unter welchen Bedingungen die zusätzliche Kapazitäten eingesetzt werden.

Alle nicht benutzte Kapazitäten, nicht erforderliche Investitionen, geschaffene zusätzliche Räumlichkeiten, angeschafften Geräte usw. können als „Überproduktion“ – d.h. eine Verschwendung bezeichnet werden.

Außerdem wird das gesamte Gesundheitssystem in ein Zustand versetzt, der in LEAN als „MURI“ bezeichnet wird. Darunter wird eine Überbeanspruchung von Mitarbeiter, Führungskräfte und Maschienen verstanden.

Ganz konkret: die gebundene Ressourcen machen eine Routineversorgung nahezu unmöglich. Zwangsläufig häufen sich dann schwere Komplikationen und Todesfälle in Folge nicht (rechtzeitig) behandelter Krankheiten. Geräte- und Personalausfälle…

Ein anderes Thema, das den definierten Soll-Zustand entscheidend beeinflusst ist „MURA“. Unter diesem Begriff versteckt sich der unausgegliechene Input in den Prozessen. Es wird fast immer angenommen, dass Kundenaufträge, Anfall von Patienten usw. nicht vorhersehbar sind. Daher ist die einzige Möglichkeit kundenorientiert zu bleiben bereit sein zu jedem Zeitpunkt jede Menge angefallener Arbeit so schnell wie möglich zu erledigen.

Bei einer Epidemie wäre das eine unvorstellbar großer Anzahl Behandlungsbedürftiger….

Ob es so ist, lassen wir mal in dem Raum hängen. Das ist eine Kunst zwischen dem EMPFUNDENEN und REALEN zu unterscheiden. Hier nur ein kleines Beispiel aus der aktuellen Pandemie:

Abb. 3 Mura – Variabilität im Ausbreitungsprozess

4. Schrittweise Umsetzung

Wie kommt man also auf die ausgerechnete Zahlen?

Als Erstes muss die vorhandene „Muri“ beachtet werden.

Durch die Ökonomisierung des Gesundheitssektors und einer stetig steigender Effizienz weisen die Krankenhäuser eine Bettenauslastung von über 80%. Wenn man die aktuellen Entlassungen, Warten auf die Aufnahme und andere Faktoren berücksichtigt, kommt man zum Schluss, dass in vielen Krankenhäusern eine Vollbelegung schon längst die Normalität ist.

Wie kann hier der Stufenplan für Pandemie umgesetzt werden?

Unser fiktiver Staat hat beim Normalbetrieb aller Krankenhäuser 300 Tsd. Normalbetten und 20 Tsd. Beatmungsplätze. Bei einer Auslastung von 80% sind 60 Tsd. Normalbetten und 4 Tsd. Beatmungsplätze theoretisch frei…

Hier hört die fiktive Rechnung auf und fängt ein reale Planung an.

-

- auch wenn eine doppelte Rate an Infektionen im Vergleich mit der Beispielstadt beobachtet wird, sind für den ersten Monat die Bettenkapazitäten ausreichend.

- alle Krankenhäuser werden in 3 Stufen unterteilt: zu der ersten gehören die eingerichtete Spezialzentren. Zu der zweten solche, die problemlos umgewandelt werden können. Und zu der dritten solche Einrichtungen, die vorerst in der Ruotineversorgung bleiben müssen und nur mit einem erhöhten Aufwand auf die Behandlung infektiöser Patienten vorbereitete werden können.

- Weitere Maßnahmen für die Verdoppelung bestehender Kapazitäten müssen erarbeitet werden, z.B. schrittweise Umwandlung einzelner Krankenhäuser in Infektionsspitale.

- Die Strukturen unterschiedlicher Einrichtungen ermöglichen keine Verallgemeinerung bzgl. Beatmungskapazitäten. Daher müssen einerseits die Daten gesammelt und andererseits die Maßnahmen für die Mobilisierung und Koordinierung bestehender Beatmungsressourcen umgesetzt werden. So werden im ersten Schritt die Einrichtungen der ersten Stufe nachgerüstet und b.B. mit dem zusätzlichen Personal ausgestattet.

- Es müssen Pläne für die weitere stufenweise Verteilung neuer Patienten bei der Überlastung spezialisierter Zentren und weiterer „Infektionsspitäler“ erarbeitet werden.

- Extrem wichtig ist nicht nur die Verantwortlichen zu installieren, sondern klare und transparente Entscheidungskriterien und Kommunikationswege zu etablieren. Sonst läuft man die Gefahr durch unterschiedliche Handhabung und Steuerung von Patientenströme im ungünstigsten Fall die ganzen Krankenhäuser handlungsunfähig zu machen- z.B. durch eine notwendige Quarantäne.

Das sind nur die Beispiele für die ersten Schritte. Da wir uns gerade in der KVP-Denke befinden, ist es unmöglich ohne reale Daten weitere Schritte zu beschreiben.

Wichtig ist es , dass die geplanten Maßnahmen alle der Erreichung des SOLL-Zustandes beitragen und damit in Richtung Nordsterns gehen…

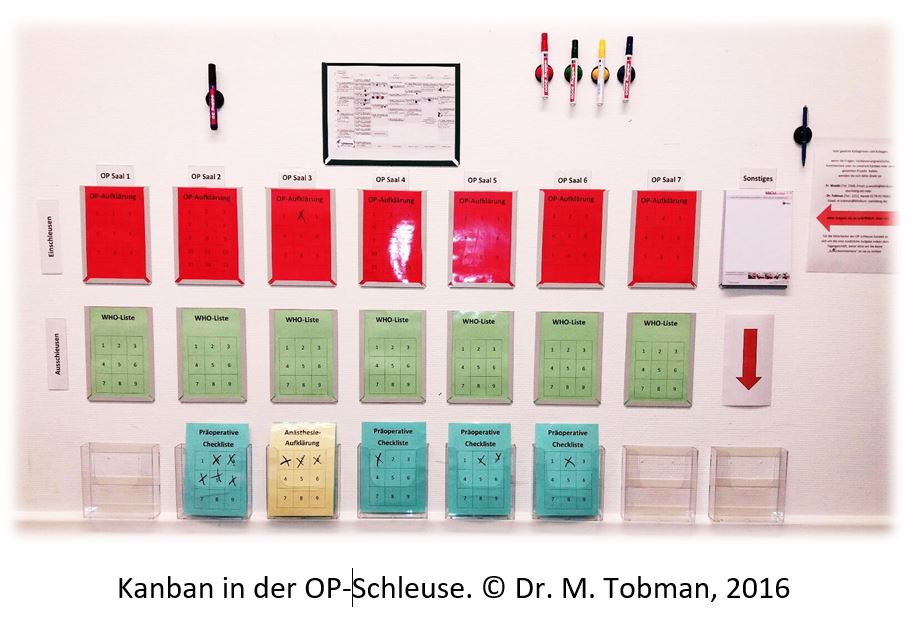

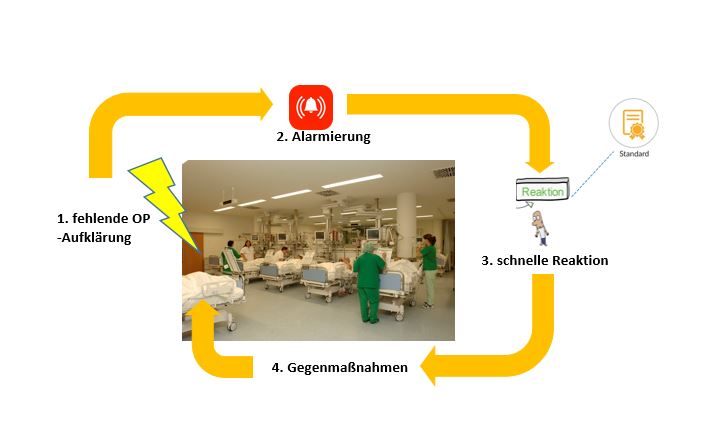

5. Kontrollpunkte

Nun sind die Flow-Charts erstellt und Pläne geschmiedet. Prozesse sind modelliert und mit Leben gefüllt. Was bleibt?

Die Frage wie die ganzen Abläufe koordiniert und gesteuert werden können.

Komplexe Prozesse mit mehreren Schnittstellen und Einflussvariablen sind kaum überschaubar. Noch mehr – Eingriffe an den falschen Stellen und zum falschen Zeitpunkt können sogar die bisher stabilen Prozesse destabilisieren und sogar die ganze Prozesslandschaft zum Kollaps bringen.

Für die Prozesssteuerung sind an den wichtigsten Schnittstellen und Prozessschritten Kontrollpunkte erforderlich. Sie liefern genaue Fakten. Zu solchen Kontrollpunkten können im Pandemieplan die Bettenbelegung in den Kliniken der ersten Stufe sein. Es ist sinnvoll die separaten Kontrollpunkte für Beatmungskapazitäten zu installiert. Solche Kontrollpunkte können sein:

- 80% Belegung von Beatmungskapazitäten in der Spezialklinik

- 90% Belegung von Allgemeinbetten

- 15% infiziertes Personal in einem Krankenhaus

- ….

6. Managementpunkte und Eskalationen

Obwohl die Versuchung groß ist, die festgestellten Abweichungen an den Kontrollpunkten sofort vor Ort zu beseitigen, muss zuerst die Zeit investiert werden um an die wahren Ursachen von Abweichungen zu kommen.

Ein Prozess hat immer 3 Bestandteile: Input-Leistung-Output. Es ist nicht sinnvoll sofort an der „Leistung“ zu drehen. Ein Prozess kann durch die Veränderungen des Inputs und Outputs oft effektiver entzerrt und gesteuert werden. Wird z.B. die 80%-Belegung erreicht, können die folgenden Schritte folgen:

- Input: Aufnahmestopp aus dem ambulanten Sektor, Patienten werden aus anderen Kliniken nicht mehr übernommen

- Leistung: werden nur die schwersten Fälle aufgenommen, die Klinik wird mit zusätzlichen Geräten und Personal aufgerüstet und zum Zentrum für die schwerste Verläufe umgebaut.

- Output: Verlegung in die andere Krankenhäuser…

7. Kontinuierliche Verbesserung

Die eingeleitete Maßnahmen werden ständig kritisch hinterfragt und anhand neuer Erkenntnisse und Entwicklungen weiterentwickelt und verbessert…

Mag sein, dass eine kritische Situation starke Entscheider und oft ungewöhliche Maßnahmen erfordert.

Man kann aber auch in solchen Situationen nur auf die etablierten Prozesse, Strukturen und Personal setzen.

Unabhängig davon wie entschlossen die Entscheider sind.